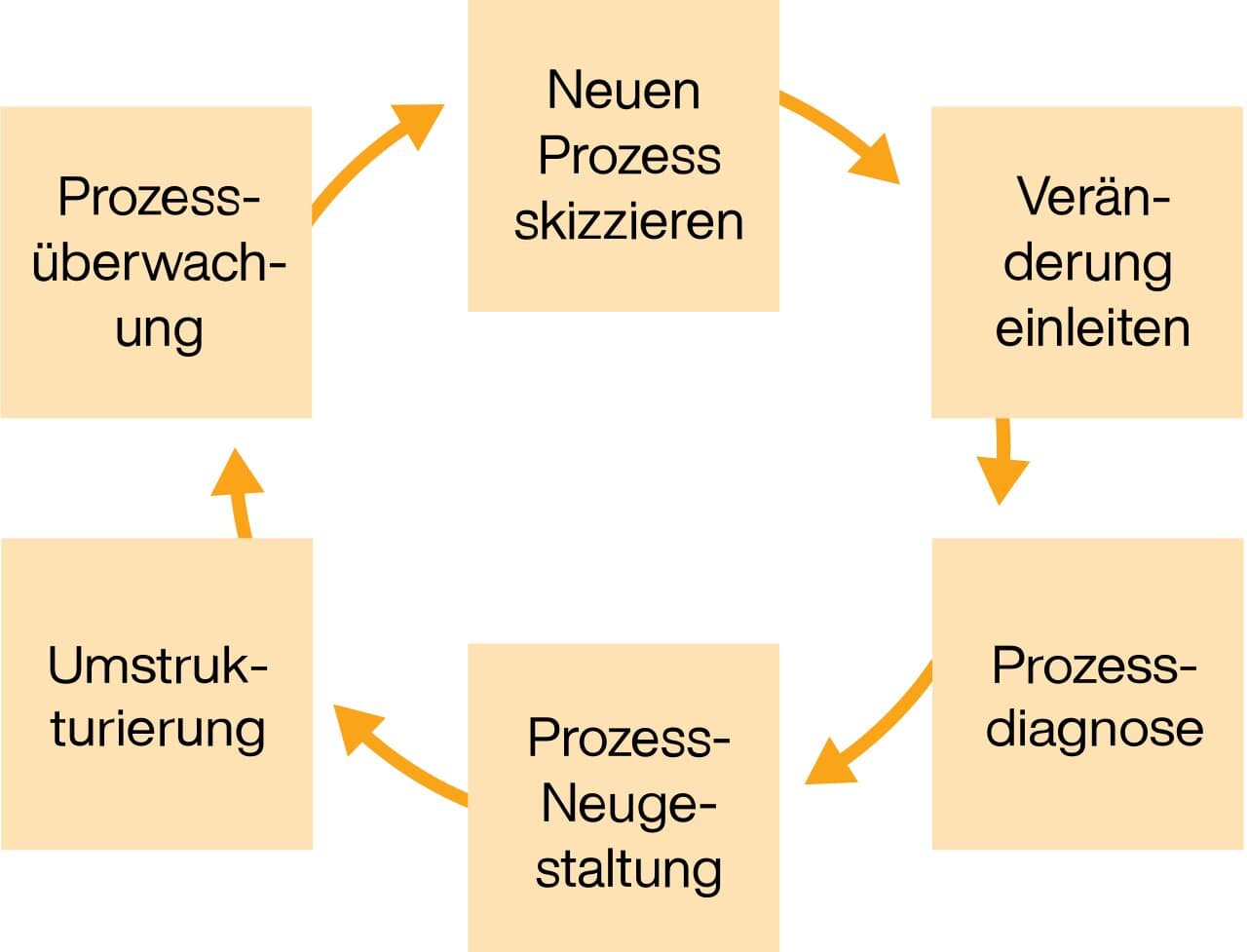

Dieser rasche Fortschritt führt dazu, dass Abläufe nicht mehr über längere Zeit konstant bleiben und laufend hinterfragt werden müssen. Unternehmen, die Ihre Geschäftsprozesse laufend verbessern und auf die sich wandelnden Kundenbedürfnisse reagieren können, haben einen entscheidenden Wettbewerbsvorteil gegenüber den Mitbewerbern. Dies ist mit ein Grund, warum verschiedene Methoden zur Prozessoptimierung immer verbreiteter zum Einsatz kommen. Einen Überblick über diese Methoden der Prozessoptimierung liefert dieser Blogpost.

Um ein erfolgreiches Verbesserungsmanagement mit dem Fokus auf die kontinuierliche Optimierung der Prozesse zu betreiben, müssen zunächst die entsprechenden Voraussetzungen und Rahmenbedingungen geschaffen und eine nachhaltige Verbesserungskultur etabliert werden. Diese sind:

Schon Ende des 19. Jahrhunderts wurden die ersten systematischen Schritte zum effizienteren Gestalten von Produktionsabläufen unternommen. Der Ingenieur Frederick Winslow Taylor entwickelte ein System, das sich stark auf die Standardisierung der Arbeitsabläufe und die dazu erforderlichen Rahmenbedingungen konzentrierte. Mit der Einführung der Fließbandproduktion im Jahr 1913 führte Henry Ford den Ansatz als Erster im großen Stil ein und verfolgte damit das Ziel, für jedermann ein erschwingliches Auto herzustellen. Seit damals wurden verschiedene Methoden entwickelt, welche alle die Optimierung der Arbeitsabläufe im Fokus haben. Hier eine Zusammenstellung der wichtigsten Methoden:

Melde dich jetzt zu unserem Newsletter an!

Bei der Umsetzung der Verbesserungsvorhaben werden verschiedene Tools zur Unterstützung eingesetzt. All diese Tools setzen auf eine starke visuelle Komponente mit dem Ziel Daten, Zahlen und Fakten sichtbar zu machen und eignen sich optimal für den Einsatz in Workshops mit Gruppen. Hier stellvertretend zwei Beispiele:

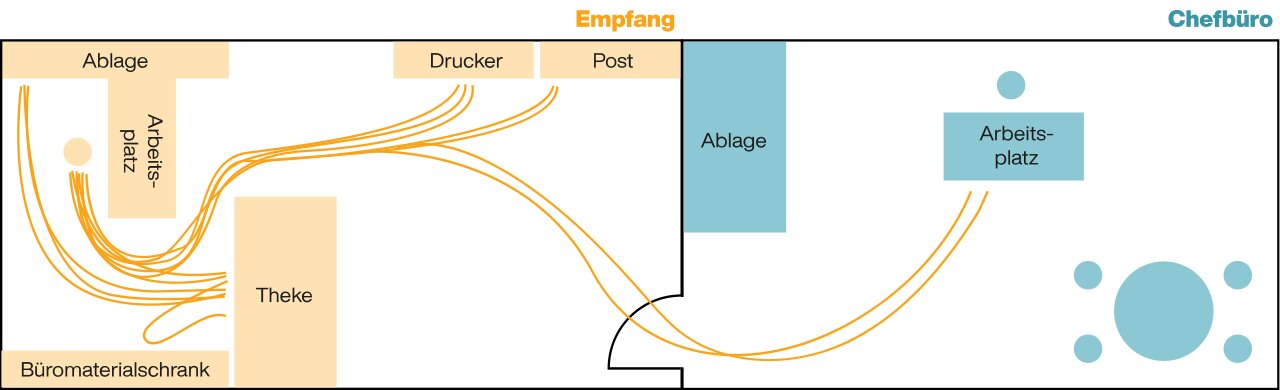

Das Spaghetti-Diagramm wird verwendet, um anfallende Wege und ausgeführte Transporte auf eine einfache Art zu erfassen und visuell abzubilden. Die fertige Darstellung zeigt, wie oft die beobachteten Mitarbeitenden einen bestimmten Ort ansteuern und welche Laufwege sie innerhalb des Beobachtungszeitraumes zurücklegen. Das Spaghetti-Diagramm kann auch als Darstellung für Materialflüsse in der Produktion verwendet werden. Damit können die Wege des Materials aufgenommen und Verbesserungen am Layout zur Steigerung der Durchlaufzeiten sichtbar gemacht werden.

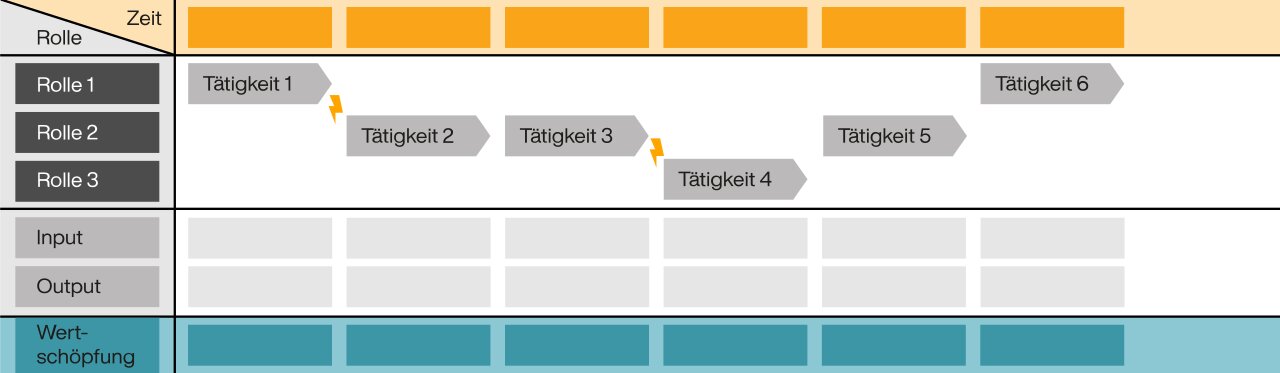

Das Prozessmapping ist ein Tool zur visuellen Abbildung eines bestehenden Arbeitsablaufes sowie zur Bestimmung bestehender Handlungsfelder. Dabei werden die einzelnen Arbeitsschritte den beteiligten Rollen, also Personen oder Abteilungen, zugeordnet. Verantwortlichkeiten und Verschwendung lassen sich in dieser Darstellung transparent darstellen. Das Prozessmapping ist in verschiedenen Ausprägungen auch unter anderen Namen, wie Prozessflussdiagramm, Wertflussanalyse oder Swimlane-Abbildung bekannt.

Entscheidend für die nachhaltige Wirkung der gemeinsam erarbeiteten Verbesserungen, ist die Verankerung der Anpassungen in den Prozessen und deren laufende Überwachung. Dies kann wie folgt sichergestellt werden:

Die erfolgreiche Umsetzung eines Verbesserungsvorhabens beginnt bereits mit einer präzisen Vorbereitung und einem genauen Beschrieb des bestehenden Problems. Hier ein paar Tipps, die dich im Alltag unterstützen:

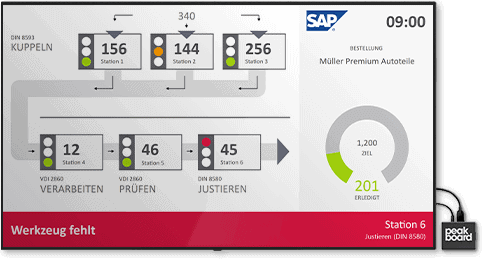

Mit Peakboard werden prozessrelevante Kennzahlen auf individuellen Dashboards ins rechte Licht gerückt und optisch ansprechend und verständlich angezeigt. So haben alle Mitarbeiter und Mitarbeiterinnen genau die Informationen, die sie brauchen, um fundierte Entscheidungen zu treffen und in Störungen im laufenden Prozess einzugreifen.

Peakboards Interaktivität bietet außerdem die Möglichkeit, über einen Touchscreen direkt mit der Visualisierung zu interagieren. Neben einer selbstbestimmten Arbeitsweise hat dies für Werker und Werkerinnen zudem den Vorteil, dass der Arbeitsfortschritt ohne einen Medienbruch direkt ins System übertragen kann. Das spart Zeit und senkt die Fehleranfälligkeit. Unsere Templates bieten dir dabei die nötige Inspiration, für dein erstes Dashboard.

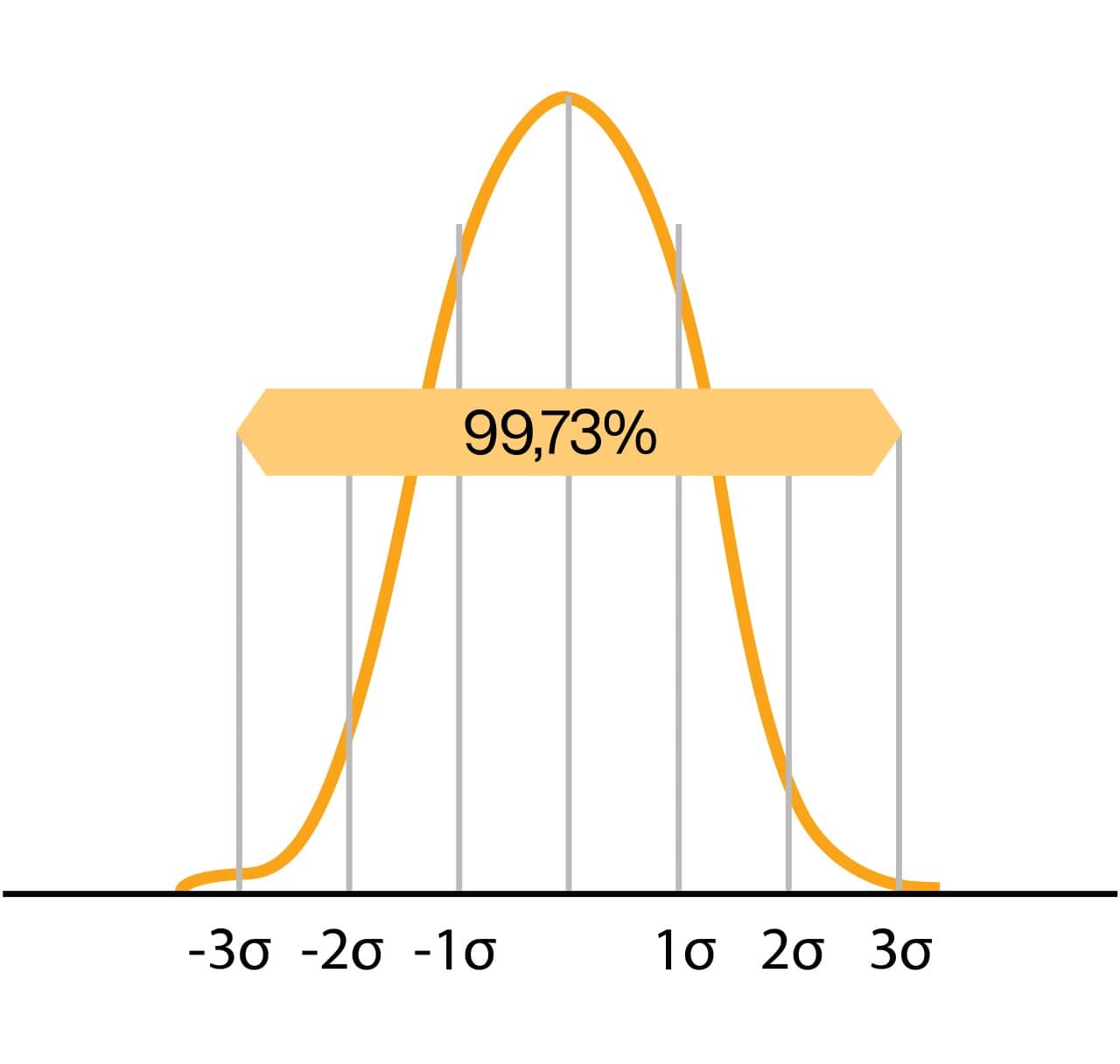

Martin Hofmann ist Experte für Rechnungslegung und Controlling und absolvierte ein MBA mit Vertiefung in Controlling und Consulting sowie eine Ausbildung zum Six Sigma Green Belt. Er verfügt über mehrjährige Erfahrung im Prozessmanagement und als Leiter von Verbesserungsvorhaben.