Häufig befinden sich in Betrieben noch ältere Maschinen im Einsatz, die Daten nur in analoger Form liefern. So können sie typischerweise 24-Volt-Störsignale aussenden, mit denen ein einfaches Ampelsystem defekte Kabel anzeigt. Was sie hingegen vermissen lassen, sind zum Beispiel Informationen über sich ändernde Temperaturen, Schwankungen des Kesseldrucks oder, mangels Stückzähler, die Durchflussgeschwindigkeit. Geräte älterer Jahrgänge erfüllen außerdem oft nicht die Voraussetzungen, die Daten in eine Datenbank zu überführen. Dieses Problem betrifft auch viele neuere Maschinen. Um ein korrektes, vollständiges Bild der eigenen Fertigung zu erhalten und optimale Entscheidungen zu treffen, benötigen Shopfloor-Verantwortliche jedoch auch diese Informationen.

Ein weiteres Problem ist, dass der Maschinenpark in der Produktion fortlaufend ergänzt wird, zum Beispiel durch neue Produktionslinien. Viele Unternehmen verwenden allerdings Modelle verschiedener Anbieter mit geringer Konnektivität untereinander. Jedes spricht als kleine Insel eine eigene Sprache. Da ein gemeinsamer Nenner fehlt, entstehen erhebliche Kommunikationslücken.

Melde dich jetzt zu unserem Newsletter an!

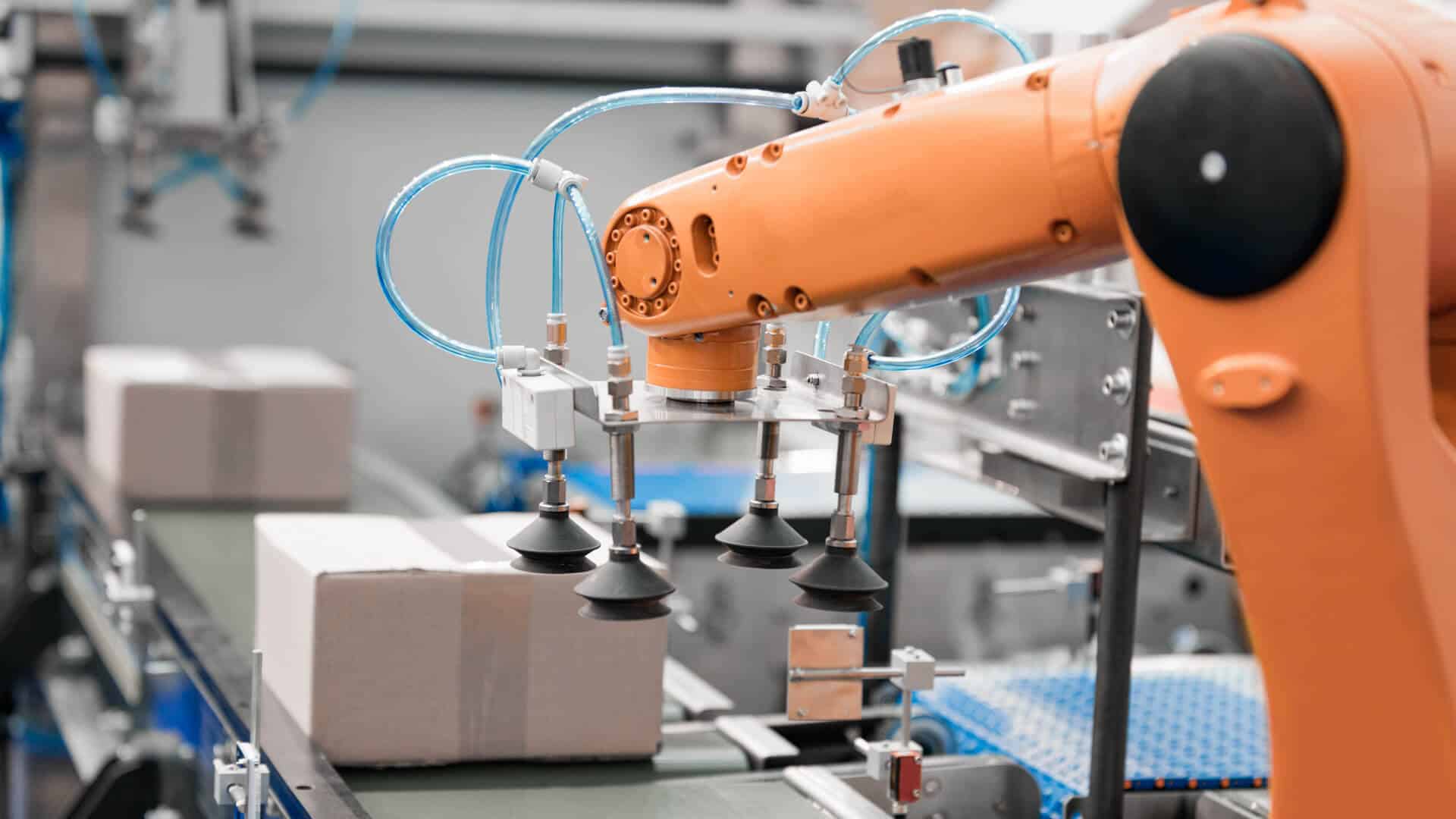

Parallel erhöht sich der Modernisierungsdruck. Digitale Echtzeit-Abbildungen der eigenen Produktion und Logistik sind inzwischen ein Wettbewerbsfaktor. Die naheliegendste Lösung ist das Ersetzen der bestehenden Maschinen. Das ist betriebswirtschaftlich jedoch nur selten sinnvoll. Entsprechend populär ist Retrofitting. Wer auf klassischem Weg nachrüstet, muss wegen des Umbaus längere Ausfallzeiten akzeptieren und riskiert, dass die Maschine anschließend nicht funktioniert. Nach dem Retrofitting ist außerdem ein besseres Zusammenspiel aller Maschinen nicht automatisch gegeben. Darüber hinaus gefährdet jeder Eingriff in die Steuerung (SPS) die Hersteller-Gewährleistung und CE-Zertifizierung.

Die zentrale Herausforderung bei der Digitalisierung einer hinsichtlich Alter und Konnektivitätsstandards heterogenen Maschinenumgebung ist das Vermeiden von IT-Aufwand. Mit Peakboard können Unternehmen ihre noch nicht digital vorliegenden Informationen als Daten für weitere Anwendungen verfügbar machen, ohne dabei IT-Ressourcen zu beanspruchen.

Um ein simples, aber effektives Beispiel zu nennen: Eine am Produktionsband installierte Lichtschranke, die mit Peakboard verbunden wird, bildet einen digitalen Echtzeit-Stückzähler. Gleiches gilt für einen Temperaturmesser. Das sind nur zwei Beispiele von vielen. Selbstverständlich kann Peakboard auch alle anderen vorhandenen Daten visualisieren.

Unternehmen können die Daten außerdem historisieren, um sie im Rahmen ihrer Business Intelligence zu analysieren. Das ermöglicht es ihnen beispielsweise, anhand von Durchschnittswerten Fehler-Häufungen in einzelnen Linien zu erkennen. Maximal flexibel sind sie in der Lage, zahlreiche weitere Systeme anzubinden, um etwa Auftragsdaten aus SAP mit realen Produktionsdaten zu verknüpfen.

Peakboard liefert also Echtzeit-Daten für die agile Live-Optimierung von Produktions- oder Logistikprozessen und kann diese außerdem als Ausgangspunkt für strategische Entscheidungen speichern. Hunderte Kunden haben wir so bereits unterstützt, vom Konzern bis zum Mittelständler.

Kristin ist seit Oktober 2019 bei Peakboard. Als Director für Brand, Organization & Culture verleiht sie unserer Marke das besondere Etwas, indem sie geschickt die Marketing Abteilung lenkt und Kultur sowie Organisation miteinander verwebt.